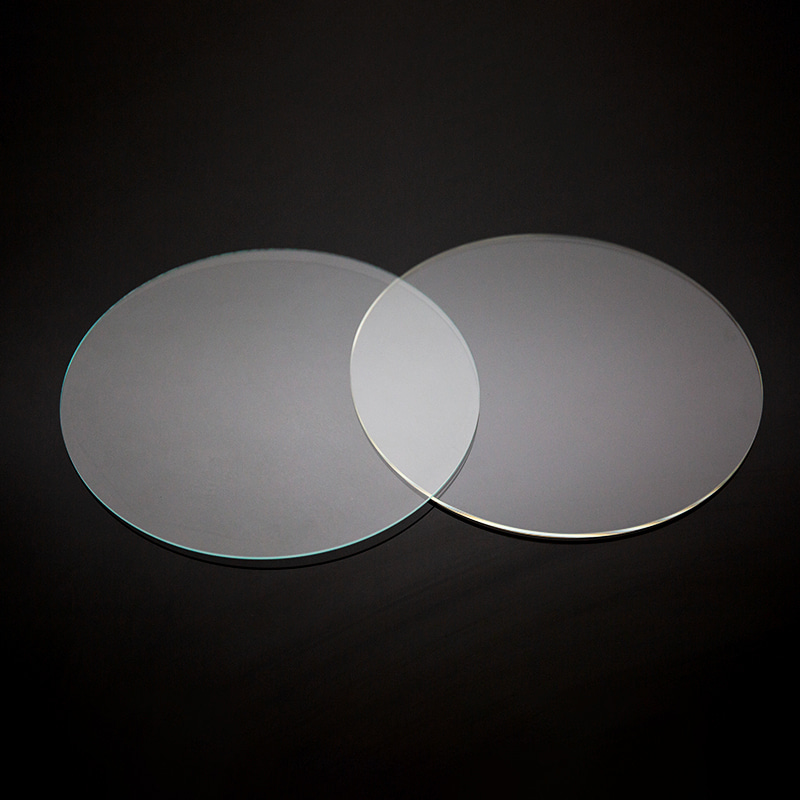

صافی یک پارامتر مهم در ساخت ویفرهای نوری است. ویفرهای نوری به عنوان مؤلفه های اساسی در طیف گسترده ای از برنامه ها ، از جمله فوتونیک ، لیزر ، سنسورهای نوری و سیستم های لنز با دقت بالا خدمت کنید. هرگونه انحراف از صافی می تواند عملکرد دستگاه را به خطر بیاندازد ، ناهنجاری های نوری را معرفی کند و عملکرد تولید را کاهش دهد. از این رو اطمینان از صافی ویفر برای حفظ کیفیت و عملکرد ضروری است.

درک صاف بودن ویفر نوری

صافی ویفر نوری به یکنواختی سطح ویفر در طول صفحه آن اشاره دارد. انحراف از یک هواپیمای مسطح ایده آل می تواند به عنوان تعظیم ، پیچ و تاب یا سطح زیرین باشد. این تغییرات را می توان با استفاده از چندین پارامتر از جمله تغییرات ضخامت کل ، مشخصات سطح و معیارهای جهانی صاف اندازه گیری کرد. به طور معمول ، صافی در میکرومتر بیان می شود ، با تحمل های محکم تر برای کاربردهای نوری با دقت بالا لازم است.

اهمیت صافی ناشی از نیاز به انتشار قابل پیش بینی نور از طریق ویفر است. حتی انحراف سطح جزئی می تواند پرتوهای نوری را تحریف کند ، کارایی لیزر را کاهش دهد یا پوشش های نوری را مختل کند. بنابراین ، صافی نه تنها یک متریک با کیفیت بلکه یک نیاز عملکردی است.

عوامل مؤثر بر صافی ویفر نوری

عوامل مختلفی بر صاف بودن ویفر در هنگام ساخت تأثیر می گذارد. این عوامل را می توان به طور گسترده ای در خصوصیات مواد ، پردازش مکانیکی و شرایط محیطی طبقه بندی کرد.

خاصیت مواد

انتخاب مواد نقش مهمی در صاف بودن ویفر دارد. ویفرهای نوری به طور معمول از مواد کریستالی مانند سیلیکون ، گالیم آرسنید یا یاقوت کبود ساخته می شوند که هر یک از آنها ویژگی های حرارتی و مکانیکی منحصر به فردی دارند. تفاوت در ضرایب انبساط حرارتی ، تنش های داخلی و نقص کریستالی می تواند باعث ایجاد پیچ و تاب شود. به عنوان مثال ، اگر ویفر به درستی در امتداد محورهای کریستالی قرار نگیرد ، گسترش ناهمسانگرد در ویفرهای کریستالی می تواند باعث تعظیم شود.

پردازش مکانیکی

مراحل پردازش مکانیکی ، از جمله برش ، سنگ زنی و پولیش ، مستقیماً بر صافی ویفر تأثیر می گذارد. برش کریستال از یک بلوک استرسهای مکانیکی را معرفی می کند که می تواند ویفر را پیچیده کند. به طور مشابه ، عملیات سنگ زنی مواد را برای دستیابی به ضخامت مورد نظر حذف می کند اما می تواند توزیع استرس ناهموار را معرفی کند. پولیش ، که برای کیفیت سطح نوری ضروری است ، در صورت انجام با دقت می تواند برخی از این انحرافات را اصلاح کند اما در صورت عدم کنترل صحیح می تواند میکرو خم را نیز معرفی کند.

شرایط زیست محیطی

عوامل محیطی مانند دما ، رطوبت و ارتعاشات ، بر صاف بودن ویفر تأثیر می گذارد. در حین ساخت ، ویفرها می توانند رطوبت را جذب کنند یا شیب حرارتی را تجربه کرده و باعث تغییر شکل موقت یا دائمی شوند. حفظ یک محیط تمیز کنترل شده برای کاهش این اثرات و حفظ صافی ضروری است.

تکنیک هایی برای اطمینان از صاف بودن

تضمین صافی در ساخت ویفر نوری شامل ترکیبی از انتخاب مواد ، پردازش دقیق و اندازه گیری است. چندین تکنیک معمولاً برای دستیابی و تأیید صافی استفاده می شود.

1. انتخاب دقیق مواد

اولین قدم برای اطمینان از مسطح بودن ویفر ، انتخاب مواد اولیه با کیفیت بالا است. بول ها باید از نقص داخلی عاری باشند و با دقت جهت گیری کنند تا اثرات ناهمسانگرد را به حداقل برسانند. استفاده از کریستال های کم استرس ، احتمال پیچ و تاب در هنگام برش و پردازش بعدی را کاهش می دهد.

2. برش دقیق

برش ویفر شامل برش ویفرهای نازک از کریستال فله با استفاده از اره های سیم یا تیغه های پوشیده از الماس است. برش دقیق با حفظ تماس یکنواخت و جلوگیری از شوک حرارتی ، استرس مکانیکی را کاهش می دهد. روشهای برش پیشرفته ، مانند اره های سیم الماس با نرخ خوراک بهینه شده ، میکرو خرد و آسیب لبه را به حداقل می رساند که می تواند به سطوح ناهموار منجر شود.

3. سنگ زنی کنترل شده

سنگ زنی برای دستیابی به ضخامت هدف و بهبود صافی سطح انجام می شود. سنگ زنی دو طرفه ، که در آن هر دو طرف ویفر به طور همزمان پردازش می شوند ، تضمین می کند که حذف مواد یکنواخت است. این روش تعظیم را به حداقل می رساند و استرس باقیمانده را کاهش می دهد. دستگاه های سنگ زنی مدرن از تنظیمات فشار و سرعت کنترل شده با رایانه برای دستیابی به نتایج مداوم در چندین ویفر استفاده می کنند.

4. تکنیک های پولیش

پولیش یک گام مهم در دستیابی به صافی نوری است. پولیش شیمیایی و مکانیکی سایش مکانیکی را با واکنشهای شیمیایی برای تولید سطوح فوق العاده مسطح ترکیب می کند. برای جلوگیری از معرفی استرس های جدید ، فرایند پولیش باید با دقت مورد بررسی قرار گیرد. لنت های جلا دادن و ترکیبات دوغاب برای از بین بردن مواد یکنواخت بهینه می شوند و اطمینان می دهند که سطح ویفر در تحمل صافی مشخص باقی می ماند.

5. تسکین استرس و بازپرداخت

درمان های حرارتی می توانند فشارهای داخلی را در ویفرهای نوری تسکین دهند. بازپخت شامل گرم کردن ویفر به دمای خاص و سپس خنک کردن آن به آرامی است. این فرآیند به شبکه کریستال اجازه می دهد تا آرامش یابد و باعث کاهش تعظیم و پیچ و تاب شود. برنامه های بازپرداخت مناسب بسیار مهم است ، زیرا گرمایش بیش از حد یا ناهموار می تواند مشکلات صافی را تشدید کند.

6. اندازه گیری و بازرسی

اندازه گیری دقیق مسطح ویفر برای نظارت بر کیفیت ساختگی ضروری است. تداخل سنجی ، پروفیلومتری و اسکن لیزر معمولاً از تکنیک های مورد استفاده برای تشخیص انحراف در سطح میکرومتر یا زیر میکرومتر استفاده می شود. تشخیص زودرس مسائل صافی ، قبل از پیشرفت ویفرها به مراحل بیشتر ساخت ، اقدامات اصلاحی مانند جلا دادن اضافی یا حذف مواد انتخابی را امکان پذیر می کند.

7. کنترل محیط زیست

حفظ یک محیط ساخت پایدار برای حفظ صافی ویفر بسیار مهم است. اتاق های تمیز با دما و رطوبت کنترل شده ، خطر انبساط حرارتی و پیچ و تاب ناشی از رطوبت را کاهش می دهد. سیستم عامل های ضد لرزش و سیستم های ذخیره سازی با دقت طراحی شده از تغییر شکل مکانیکی در حین کار و حمل و نقل جلوگیری می کنند.

چالش های حفظ صافی

با وجود تکنیک های پیشرفته ، چندین چالش در تضمین صاف بودن ویفر نوری همچنان ادامه دارد. قطر ویفر بالا باعث افزایش حساسیت به تعظیم می شود ، زیرا ویفرهای بزرگتر شیب استرس بیشتری را تجربه می کنند. ویفرهای نازک بیشتر مستعد خم شدن در زیر وزن خود یا در حین کار هستند. علاوه بر این ، هندسه های پیچیده ویفر ، مانند ویفرهای الگوی یا روکش شده ، ممکن است نقاط استرس موضعی را معرفی کنند که صافی را به خطر می اندازد.

چالش دیگر تجارت بین صافی سطح و میزان حذف مواد است. سنگ زنی تهاجمی و صیقل دادن می تواند توان را افزایش دهد اما ممکن است استرس های میکرو را معرفی کند. متعادل کردن بهره وری با الزامات با دقت بالا همچنان مورد توجه مهمی برای تولید کنندگان قرار دارد.

پیشرفت در کنترل صاف

پیشرفت های فن آوری اخیر توانایی دستیابی به ویفرهای نوری فوق العاده مسطح را بهبود بخشیده است. سیستم های نظارت بر زمان واقعی ، حذف مواد را در حین سنگ زنی و صیقل دادن ردیابی می کنند و به تنظیمات اتوماتیک اجازه می دهند تا صافی را حفظ کنند. تکنیک های پولیش تطبیقی ، که فشار و جریان دوغاب را به صورت پویا تغییر می دهد ، تغییرات ضخامت موضعی را جبران می کند. علاوه بر این ، پیشرفت در پیوند ویفر و مهندسی بستر ، تغییر شکل ناشی از استرس را در ویفرهای نوری کامپوزیت کاهش می دهد.

ملاحظات عملی برای تولید کنندگان

برای تولید کنندگان ، اطمینان از فلات ویفر یک فرآیند چند مرحله ای است که نیاز به ادغام در تمام مراحل ساخت دارد. از انتخاب بول های کریستالی با کیفیت بالا گرفته تا استفاده از برش دقیق ، سنگ زنی ، جلا دادن و تسکین استرس ، هر مرحله به صافی نهایی کمک می کند. بازرسی مداوم و کنترل محیط زیست نیز برای حفظ سازگاری در دسته های تولید ضروری است.

سرمایه گذاری در تجهیزات با دقت بالا و پرسنل آموزش دیده برای دستیابی به صافی مورد نظر ضروری است. پروتکل های استاندارد و پیروی از مشخصات صافی اطمینان حاصل می کنند که ویفرها نیازهای عملکردی را برای برنامه های نوری با سطح بالا برآورده می کنند.

پایان

صاف بودن در ساخت ویفر نوری یک پارامتر با کیفیت اساسی است که بر عملکرد دستگاه ها و سیستم های نوری تأثیر می گذارد. دستیابی و حفظ صافی نیاز به توجه دقیق به انتخاب مواد ، پردازش مکانیکی ، تیمارهای حرارتی و کنترل محیط زیست دارد. اندازه گیری پیشرفته و تکنیک های پردازش تطبیقی بیشتر توانایی تولید ویفرهایی را که برآورده می شوند ، تقویت می کنند.

درک عوامل مؤثر بر صافی و اجرای ساختگی و فرآیندهای بازرسی قوی برای تولید کنندگان و محققانی که با ویفرهای نوری کار می کنند ضروری است. با اولویت بندی صاف بودن ، ویفرهای نوری می توانند با اطمینان از خواسته های با دقت بالا فوتونیک مدرن ، سیستم های لیزر و برنامه های سنجش نوری برآورده شوند. $ $

苏公网安备 32041102000130 号 $ $ $

苏公网安备 32041102000130 号 $ $ $